"คุณภาพในตัว" - ระบบองค์กรด้านเทคนิคและ คุณภาพในตัว คุณภาพในตัวคืออะไร

จิโดกะ (จิโดกะ)- การฝังคุณภาพในกระบวนการผลิต เทคนิคที่ใช้ในการลดตำหนิ เศษของเสีย และสร้างเศษที่ซ่อมแซมได้ใหม่ ใช้เป็นวิธีการปรับปรุงคุณภาพ ลดต้นทุนวัตถุดิบ และเวลาและทรัพยากรที่ใช้ในการแก้ไขข้อบกพร่อง เทคนิคนี้มีเครื่องมือหลายอย่าง:

1.โพก้าแอก- การป้องกันข้อผิดพลาด / การป้องกันการใช้งานโดยไม่ได้ตั้งใจ วิธีการที่สามารถทำได้ด้วยวิธีเดียว วิธีที่ถูกต้อง และไม่ก่อให้เกิดข้อบกพร่อง

2. ระบบอัตโนมัติ- การนำสติปัญญาของมนุษย์มาสู่เครื่องจักรที่สามารถตรวจจับข้อบกพร่องแรกได้อย่างอิสระ หลังจากนั้นจะหยุดและส่งสัญญาณทันทีว่าเกิดปัญหาขึ้น

3. การวิเคราะห์สาเหตุที่แท้จริง- ค้นหาสาเหตุของข้อบกพร่อง

4. การควบคุมแหล่งที่มาของข้อผิดพลาด- การถ่ายโอนการควบคุมจากผลิตภัณฑ์สำเร็จรูปไปยังกระบวนการ

5. การกำหนดมาตรฐานองค์กรและการปฏิบัติงาน- คำอธิบายที่สามารถเข้าถึงได้เกี่ยวกับประสิทธิภาพที่ถูกต้องของการดำเนินงานที่สำคัญและสำคัญด้านคุณภาพ

รีบจองกันเลย - จำนวนตำหนิเท่ากับ "ศูนย์" นี่คือเทพนิยายที่ไม่เคยกลายเป็นความจริง ความพยายามหลายครั้งในการสร้างระบบที่แยกการแต่งงานโดยสิ้นเชิงในทุกรูปแบบและในทุกขั้นตอนของกระบวนการล้มเหลว ในบางกรณีพร้อมกับบริษัทต่างๆ ที่ใช้ระบบดังกล่าว เป้าหมายที่แท้จริงมีดังนี้ - การปฏิเสธต่อผู้บริโภคเป็นศูนย์ ไม่มีข้อบกพร่องที่เกิดซ้ำ และระดับการปฏิเสธขั้นต่ำในระบบ ด้วยเหตุนี้จึงไม่มีบริการเช่น OTK (แผนกควบคุมทางเทคนิค)

ตามหลักเหตุผลแล้ว การนำวิธี Jidoka ไปใช้สามารถแบ่งออกเป็นสองส่วน:

ประการแรกคือการไม่มีข้อบกพร่องในผู้บริโภค - การตรวจหาข้อบกพร่องก่อนจัดส่ง

ประการที่สอง กระบวนการคุณภาพของอาคารที่เกิดขึ้นจริง

จากมุมมองของความเรียบง่ายและความเร็วในการนำไปใช้ วิธีแรกดีกว่า ง่ายกว่า และบริษัทต่างชาติก็เริ่มต้นด้วย ข้อดีมีความชัดเจน เพื่อป้องกันไม่ให้การแต่งงานเข้าถึงผู้บริโภค คือการได้รับชื่อเสียง เพิ่มวงลูกค้า และผลที่ตามมาคือผลกำไร หลังจากนั้นคุณสามารถกำหนดทรัพยากรให้กับปัญหาภายในที่เกี่ยวข้องกับคุณภาพได้ อย่างไรก็ตามในความเป็นจริงของรัสเซีย การที่ผู้บริโภคไม่ได้แต่งงานไม่ได้ให้ข้อได้เปรียบเหล่านี้ ข้อดีของซัพพลายเออร์มักจะเป็นเพียงราคาที่ต่ำกว่า และทิศทางแรกไม่อนุญาตให้บรรลุเป้าหมายนี้ ในขณะนี้ มี "กฎหมายที่ไม่ได้เขียนไว้" สองฉบับ:

1. ซัพพลายเออร์เป็น "ศัตรู" และพยายาม "จ่ายเงิน" จากผู้บริโภค

2. คุณต้องซื้อในราคาต่ำสุด

ในสถานการณ์เช่นนี้ การแบกรับต้นทุนการประกันคุณภาพ "ที่ผู้บริโภค" ไม่ได้ผลกำไร มันไม่มีประสิทธิภาพ การควบคุม จะเป็นต้นทุนและการเติบโตของต้นทุนเสมอ และหากราคาเป็นเกณฑ์หลักสู่ความสำเร็จ สิ่งแรก ทิศทางคือถนนไปอีกฝั่ง มีความแตกต่างประการหนึ่งที่ยังคงไม่ได้ทำให้ทิศทางนี้ไร้ประโยชน์โดยสิ้นเชิง ยิ่งตรวจพบข้อบกพร่องได้เร็วเท่าไร บริษัทก็ยิ่งมีต้นทุนน้อยลงเท่านั้น มีกฎดังกล่าว "x10" ค่าใช้จ่ายในการแต่งงานหลังจากการดำเนินการแต่ละครั้งกับผลิตภัณฑ์สามารถคูณอย่างมีเงื่อนไขด้วย 10 หากในขั้นตอนแรกของการประมวลผลคือ 1 รูเบิลสำหรับการแก้ไขหรือการสูญเสีย จากนั้นที่เอาต์พุตของแบตช์จะเป็น 100,000 รูเบิล และแน่นอนว่าการสูญเสียครั้งใหญ่ที่สุดคือการค้นพบข้อบกพร่องในตัวผู้บริโภค และหากการไม่มีข้อบกพร่องที่ผู้บริโภคพบนั้นไม่ได้ให้ข้อได้เปรียบที่จับต้องได้ ข้อเสียก็อาจมีอยู่จริงทีเดียว

ทิศทางที่สองให้ข้อได้เปรียบแก่องค์กรมากขึ้นนั่นคือการลดต้นทุนและความสามารถในการลดต้นทุนในการควบคุมผลิตภัณฑ์และลดการใช้วัตถุดิบ มีข้อดีอีกมากมาย แต่ทิศทางนี้ใช้เวลานานกว่าและต้องใช้ทรัพยากร จำเป็นต้องระบุข้อบกพร่องอย่างแม่นยำ ระบุสาเหตุ พัฒนามาตรการเพื่อกำจัดสาเหตุ นำไปปฏิบัติ และควบคุมผลของผลกระทบ

จิโดกะเป็นทัศนคติใหม่โดยสิ้นเชิงต่อการแต่งงาน ความบกพร่องและความผิดพลาด ซึ่งเป็นปรัชญาที่แตกต่างออกไปหากคุณต้องการ ความแตกต่างกับแนวทางมาตรฐานมีมาก (ดูตารางที่ 1)

ตารางที่ 1

ปรัชญาคุณภาพมาตรฐาน: | ปรัชญาคุณภาพของจิโดกะ: |

การแต่งงานควรน้อยกว่าที่ "วางแผนไว้" | การแต่งงานเป็นปัญหา และปัญหาไม่ได้วางแผนไว้ |

คุณภาพต่ำ - ข้อผิดพลาดของมนุษย์ อุปกรณ์ขัดข้อง | ปัญหาคุณภาพเป็นผลมาจากปัญหาในระบบ |

การผลิตมีความรับผิดชอบต่อคุณภาพ | โครงสร้างทั้งหมดมีความรับผิดชอบต่อคุณภาพ |

คุณภาพเป็นผลมาจากการตรวจสอบ | คุณภาพเป็นส่วนหนึ่งของระบบ |

การประกันคุณภาพเป็นความรับผิดชอบของแผนกควบคุมคุณภาพ | การประกันคุณภาพเป็นความรับผิดชอบของทุกคน |

ข้อบกพร่องเดียวกันซ้ำแล้วซ้ำอีก | ไม่อนุญาตให้ทำซ้ำข้อบกพร่องเดียวกัน |

การปรับปรุงคุณภาพ-เพิ่มต้นทุน | การปรับปรุงคุณภาพ-ลดต้นทุน |

ตัวควบคุมตรวจพบข้อผิดพลาด | คนงานระบุข้อผิดพลาด การผลิตถูกระงับ |

กระบวนการที่ถูกต้องจะให้ผลลัพธ์ที่ถูกต้อง |

|

พิจารณาตัวเลือกที่เป็นไปได้ทั้งหมดสำหรับการปรับปรุงคุณภาพ:

1. ตัวเลือกที่พบบ่อยที่สุดซึ่งในเงื่อนไขของเราก็เป็น "การทำให้เป็นอัตโนมัติ" ที่ไม่มีประสิทธิภาพมากที่สุดเช่นกัน (ดูรูปที่ 1) เป็นเรื่องปกติมากที่สุดเนื่องจากอุปกรณ์ส่วนใหญ่โดยเฉพาะอุปกรณ์นำเข้า มีระบบการวัดและหยุดอยู่แล้วในกรณีที่เกิดข้อผิดพลาด นอกจากนี้ ผู้นำของเรายังโลภมากในการแก้ปัญหาดังกล่าว อุปกรณ์ใหม่ หรือระบบควบคุมอัตโนมัติ มันเหมือนกับของเล่นใหม่สำหรับเด็ก มันอาจจะไม่จำเป็นจริงๆ แต่ก็เป็นที่ต้องการจริงๆ ดังนั้นโซลูชั่นดังกล่าวจึงได้รับความนิยม อย่างไรก็ตาม แม้จะใช้ระบบดังกล่าว ผู้นำของเราก็ไม่ได้ใช้ประโยชน์จากมัน องค์กรต่างประเทศที่ใช้ "การทำให้เป็นอัตโนมัติ" บนอุปกรณ์ หลีกเลี่ยงความจำเป็นในการควบคุมการทำงานของอุปกรณ์โดยผู้ปฏิบัติงาน แต่เนื่องจากความไม่ไว้วางใจหรือเพียงแค่ติดนิสัย เราจึงปล่อยให้ผู้ปฏิบัติงานอยู่กับที่ ระบบจะควบคุมกระบวนการ และผู้ปฏิบัติงานจะควบคุมระบบ กล่าวคือ เขาเพียงแค่นั่งอยู่ที่เครื่องจักร

มันไม่มีประสิทธิภาพมากที่สุดเพราะประการแรกมันไม่ได้ให้ผลลัพธ์ใด ๆ นอกเหนือจากการระบุข้อบกพร่องเราได้พูดถึงสิ่งนี้ในข้อความที่สูงกว่าเล็กน้อยนอกจากนี้หากระบบนี้ใช้งานได้สัญญาณและการหยุดทั้งหมดจะไม่นำไปสู่ การกำจัดข้อบกพร่องที่ระบุขั้นสุดท้าย เราเพียงแค่ระบุข้อบกพร่อง แก้ไขความล้มเหลว และเดินหน้าต่อไป นี่คือสาเหตุหลักของความไร้ประสิทธิภาพ ระบบดังกล่าวพบได้บ่อยที่สุดในการผลิตจำนวนมาก

ทีนี้ ลองจินตนาการถึงสิ่งที่ผู้ปฏิบัติงานประสบ ซึ่งระบบค่าจ้างมักจะเป็นชิ้นงาน โดยหยุดอยู่ตลอดเวลา ระบบนี้ป้องกันไม่ให้เขาปล่อย "ชิ้น ตัน เมตร" และหารายได้ โดยธรรมชาติแล้ว เขาต้องการหลีกเลี่ยงระบบนี้ หรือดีกว่านั้นคือทำลายมันให้หมด ในองค์กรหลายแห่ง ทั้งพนักงานและผู้จัดการต่างคิดค้นโซลูชัน "ยอดเยี่ยม" ที่ไม่ได้มาตรฐานและไม่ได้มาตรฐานจำนวนนับไม่ถ้วนจากซีรีส์ - "วิธีหลอกลวงระบบควบคุมคุณภาพอัตโนมัติ" "Kaizen ในภาษารัสเซีย" ประเภทหนึ่ง แม้แต่ตัวแทนของซัพพลายเออร์อุปกรณ์ก็ไม่สามารถทราบได้เสมอไปว่าเหตุใดระบบจึงล้มเหลวและไม่มีการคัดแยกทันที

โดยทั่วไปแล้ว หัวข้อเรื่องค่าตอบแทนและแรงจูงใจจะดำเนินไปในทิศทางทั้งหมดของการปรับปรุงคุณภาพของ "เส้นสีแดง" ลองถอยกลับเล็กน้อยจากการพิจารณาตัวเลือกสำหรับการฝังคุณภาพและดูแรงจูงใจ กฎพื้นฐานของ Jidoka คือกฎของ "Three NOTs":

ไม่ยอมรับ;

ห้ามผลิต;

และอย่าส่งข้อบกพร่อง!!!

ทำอย่างไร "อย่ายอมรับข้อบกพร่อง" เยี่ยมเลยครับ ชิ้นงานมีตำหนิ ส่งคืนได้เลย เยี่ยมมาก!!! นั่งทำงานแล้วได้ 2/3 ของเงินเดือน ทำไมเป็นลูกจ้าง ในเมื่อสามารถรับงานได้ รับเงินเดือนเต็ม และเมื่อพบว่ามีการแต่งงาน ก็จะยังถูกตัดสิทธิ์ให้ผู้ที่ปลดออกตั้งแต่แรก

“อย่าสร้างข้อบกพร่อง” ทำไมจะไม่ได้ล่ะ ถ้าวันนี้ไม่เปิดเผยและไม่ใช่ข้อเท็จจริงที่พวกเขาจะตัดสินว่าใครเป็นคนปล่อยมัน และเงินก็จะได้รับในวันนี้ และหากเปิดเผยการแต่งงานเมื่อสิ้นสุดกระบวนการคือในหนึ่งเดือนคุณก็สามารถรับโบนัสได้เช่นกัน

“ อย่าโอนข้อบกพร่อง” มันไม่สมเหตุสมผลเลย เขาไม่ได้โอนซึ่งหมายความว่าเขาไม่ได้รับเงินเขาถูกลิดรอนทั้งเงินเดือนและโบนัส

ระบบค่าตอบแทนและโบนัสเป็นวิธีขอให้พนักงานทำอะไรบางอย่าง สิ่งที่เราถามคือสิ่งที่เราได้รับ เราจ่ายเป็นชั่วโมงมาตรฐาน เราได้ชั่วโมงทำงานมาตรฐาน เราจ่ายค่าชิ้น ตัน และเมตร เราก็ได้ เราจ่ายค่างาน เราได้งาน แล้วทำไมเราถึงแปลกใจเมื่อได้รับแค่ "ปริมาณ" ไม่ใช่ "คุณภาพ" ด้วยค่าจ้างชิ้นงาน?

2. ตัวเลือกที่มีประสิทธิภาพที่สุดคือ Poka-yoke หรือการป้องกันข้อผิดพลาด มีประสิทธิผลเพราะไม่ต้องการการควบคุมหรือวินัยของผู้บริหาร ทำครั้งเดียวลืมเรื่องแต่งงานแบบนี้ เป็นที่ชัดเจนสำหรับคนงาน ไม่ต้องการความพยายามเพิ่มเติมจากพวกเขา และไม่รบกวนรายได้

อย่างไรก็ตาม มี "แต่" เพียงเล็กน้อย ซึ่งวิธีนี้ใช้ไม่ได้เสมอไป บ่อยครั้งมากที่วิธีแก้ปัญหาทางเทคนิคไม่สามารถทำได้

3. ในกรณีดังกล่าว มีตัวเลือกที่สามในการปรับปรุงคุณภาพ การกำหนดมาตรฐานการปฏิบัติงานและองค์กร มีการอธิบายการปฏิบัติงานที่มีความสำคัญต่อคุณภาพทั้งหมด (ดูรูปที่ 4) และการกระทำที่ถูกต้องจะถูกระบุให้ผู้ปฏิบัติงานทราบอย่างชัดเจน โดยทั่วไปการดำเนินการทั้งหมดที่ผลิตผลิตภัณฑ์สามารถแบ่งได้เป็น 4 ประเภทตามผลกระทบต่อคุณภาพ (ดูตารางที่ 2)

เปอร์เซ็นต์ของธุรกรรมทั้งหมด | รายละเอียดของงาน |

15% | วิกฤต- ต้องอธิบายให้ชัดเจนและสม่ำเสมอ ไม่อนุญาตให้มีการเบี่ยงเบน |

30% | สำคัญมาก- ต้องอธิบาย แต่อนุญาตให้เบี่ยงเบนได้ แต่ในขณะเดียวกันเราก็ได้ผลลัพธ์ที่ดี |

30% | ไม่สำคัญ- มีการกำหนดการดำเนินการที่ถูกต้อง แต่ไม่ได้อธิบาย งานจะดำเนินการโดยมีความทนทานต่อการเบี่ยงเบนอย่างมาก แต่สิ่งนี้จะไม่ส่งผลกระทบต่อผลลัพธ์ |

25% | ไม่สำคัญ- งานต้องทำอย่างเรียบง่ายเพื่อคุณภาพไม่สำคัญว่าจะเป็นอย่างไร |

แต่เช่นเคยจะมีหนึ่ง "แต่" วิธีนี้ขึ้นอยู่กับวินัยในการปฏิบัติงานเป็นอย่างมาก ไม่เสมอไป การกระทำที่อธิบายไว้ในมาตรฐานทำให้การทำงานง่ายขึ้นและอำนวยความสะดวกขึ้น การกระทำเหล่านั้นไม่สัมพันธ์กับความปรารถนาของพนักงานที่จะมีรายได้เพิ่มขึ้นเสมอไป และแน่นอนและเสมอไป การกระทำที่จำเป็นเพื่อให้ได้คุณภาพไม่ตรงกับการกระทำที่พนักงาน ใช้ในการดำเนินการและคำนึงถึงวิธีที่ดีที่สุดในการปฏิบัติงาน

โดยทั่วไป เป้าหมายของ Jidoka คือการระบุข้อบกพร่องตั้งแต่ระยะแรก ระบุสาเหตุและกำจัดมัน หรือหากเป็นไปไม่ได้ ให้ควบคุมว่าเป็นสาเหตุของปัญหา และให้ข้อเสนอแนะสั้นๆ วิธีการมีอิทธิพลนั้นพิจารณาจากปัญหา เราได้กล่าวไว้ข้างต้น อย่างไรก็ตาม ตัวเลือกที่สองและสามสำหรับการปรับปรุงคุณภาพเป็นวิธีหนึ่งในการควบคุมแหล่งที่มาของปัญหา

ทัศนคติมาตรฐานของเราต่อคุณภาพจำกัดอยู่ที่จุดแรก เราตระหนักถึงข้อบกพร่องของเรา สถานประกอบการส่วนใหญ่ได้รวบรวมเอกสารและรายงานเกี่ยวกับการแต่งงานทั้งหมดแล้ว ความบกพร่องเดิมๆ เกิดขึ้นซ้ำแล้วซ้ำเล่า วันแล้ววันเล่า เดือนแล้วเดือนเล่า ปีแล้วปีเล่า ทั้งองค์ประกอบและจำนวนกรณีของการแต่งงานไม่เปลี่ยนแปลง ข้อมูลนี้ไม่ได้ใช้ตามวัตถุประสงค์ที่ตั้งใจไว้

แผนกคุณภาพถือเป็นหน้าที่ของตนในการค้นหาและนับข้อบกพร่อง ไม่ใช่กำจัดข้อบกพร่องเหล่านั้น จำเป็นต้องดำเนินการขั้นตอนที่สอง เพื่อหาสาเหตุของการแต่งงาน จากนั้นจะเห็นสิ่งที่สามารถทำได้เพื่อปรับปรุงคุณภาพ โปรดจำไว้ว่าเรากล่าวว่า Jidoka เป็นปรัชญาใหม่ ลืมปรัชญาไปเลย!!! สำหรับกิจการ Jidoka ใดๆ ก็ตาม "เงิน" ไม่ว่าจะประหยัดหรือได้รับก็ไม่สำคัญ

แม้แต่เดมิงในช่วงทศวรรษที่ 50 ของศตวรรษที่ผ่านมาบอกกับผู้จัดการชาวญี่ปุ่นว่าให้ความสำคัญกับคุณภาพแล้วคุณจะได้ทุกอย่าง ฉันไม่สามารถรับรองความถูกต้องของถ้อยคำได้ แต่ความหมายก็คืออย่างนั้น หยุดนับและวางแผนแต่งงานซะ มันไม่มีประโยชน์ เพื่อแสดงให้เห็นถึงความไร้ประโยชน์นี้ เดมิงเล่นเกมที่เรียกว่า "ลูกปัดสีแดง" กับผู้นำ มีอธิบายไว้ในหนังสือและอินเทอร์เน็ต คุณสามารถอ่านเองหรือเล่นก็ได้ เราจะไม่อธิบายโดยละเอียดประเด็นสำคัญคือกล่องบรรจุลูกปัดสองสีจำนวนหนึ่ง - สีขาวและสีแดง, สีขาว - ผลิตภัณฑ์คุณภาพสูง, สีแดง - มีข้อบกพร่อง กล่องนี้เป็นระบบองค์กร จำนวนเม็ดสีแดงคือเปอร์เซ็นต์ของข้อบกพร่องที่ระบบอนุญาต พยายามเทลูกปัดทั้งหมดจากกล่องหนึ่งไปยังอีกกล่องหนึ่ง (เดมิงไม่ได้ทำเช่นนี้ แต่จะชัดเจนกว่า)

คุณจะได้รับการแต่งงานมากเท่ากับในกล่องที่แล้ว จำนวนนี้ไม่ได้ขึ้นอยู่กับว่าคุณรินลูกปัดไปกี่ครั้ง หรือวิธีการทำ หรือขึ้นอยู่กับความสนใจของนักแสดงและแรงจูงใจหรือการกระตุ้นของเขา เฉพาะจำนวนลูกปัดสีแดงในกล่องเดิมเท่านั้น จะต้องทำอย่างไรเพื่อลดการแต่งงาน? ลดจำนวนลูกปัดสีแดงในกล่องนั่นคือความเป็นไปได้ในการเกิดการแต่งงานในระบบองค์กร จิโดกะ นี่เป็นเครื่องมือที่ออกแบบมาเพื่อแก้ปัญหานี้จริงๆ คุณเพียงแค่ต้องใช้งานมัน

1 สำหรับการผลิตทางอุตสาหกรรมสมัยใหม่ งานที่สำคัญมากขึ้นคือการผลิตผลิตภัณฑ์ที่มีคุณภาพซึ่งตรงตามข้อกำหนดที่เพิ่มมากขึ้น ความเกี่ยวข้องของงานนี้ได้รับการยืนยันโดยแนวปฏิบัติของบริษัทญี่ปุ่นที่ดีที่สุด ซึ่งแสดงให้เห็นจากตัวอย่างของพวกเขาเองว่ามีประสิทธิภาพมากกว่าและราคาถูกกว่ามากในการรับรองคุณภาพในที่ทำงานในครั้งแรก และป้องกันการถ่ายโอนผลิตภัณฑ์ที่มีข้อบกพร่องต่อไปตลอดวงจรการผลิต กว่าจะตรวจสอบคุณภาพของสินค้าสำเร็จรูปและแก้ไขข้อบกพร่องเมื่อเสร็จสิ้นวงจรโตโยต้าประสบความสำเร็จอย่างมากในการจัดหาผลิตภัณฑ์คุณภาพสูง และในการนำเสนอระบบพื้นฐานใหม่สำหรับการฝังคุณภาพลงในกระบวนการผลิตรถยนต์ ระบบนี้ตั้งอยู่บนแนวคิดที่จะได้คุณภาพผลิตภัณฑ์ 100% ตลอดเวลาตลอดกระบวนการผลิตทั้งหมด โดยไม่ต้องมีการควบคุมคุณภาพเพิ่มเติม เป้าหมายหลักของระบบการสร้างคุณภาพที่เรียกว่า "จิโดกะ" คือการทำให้มองเห็นปัญหาการผลิตที่ซ่อนอยู่และดึงดูดความสนใจไปยังแต่ละปัญหาได้ทันที เพราะปัญหาที่ซ่อนอยู่นั้นค่อนข้างแก้ไขได้ยาก “จิโดกะ” ถูกนำมาใช้ในการหยุดกระบวนการผลิตทันทีเมื่อมีสถานการณ์ปัญหาเกิดขึ้นเพื่อสร้างคุณภาพให้กับกระบวนการและประกอบด้วยหลักการดังต่อไปนี้

- หลักการปิดเครื่องอัตโนมัติในกรณีที่มีการเบี่ยงเบนจากกระบวนการปกติของกระบวนการทางเทคโนโลยี

- หลักการปิดกระบวนการด้วยตนเองโดยใช้ระบบส่งสัญญาณ Andon

ตามหลักการแรก "jidoka" เรียกอีกอย่างว่า "การทำให้เป็นอัตโนมัติ" นั่นคือการมอบอุปกรณ์ที่มีความฉลาดของมนุษย์ซึ่งแสดงออกในการเตรียมสายการผลิตด้วยอุปกรณ์พิเศษที่ตรวจจับปัญหาและการเบี่ยงเบนใด ๆ อันเป็นผลมาจากการที่เครื่องจักรหยุด โดยอัตโนมัติ

หากต้องการหยุดสายการผลิตทางเทคโนโลยีทั้งหมดหรือส่วนที่แยกจากกันด้วยตนเอง ระบบสัญญาณ Andon จะถูกนำมาใช้

(แปลจากภาษาญี่ปุ่นแปลว่า "สัญญาณขอความช่วยเหลือ") ในรูปแบบของแผงหยุดพิเศษหรือสายไฟที่อยู่ในตำแหน่งทำงาน ในเวลาเดียวกัน พนักงานฝ่ายผลิตทุกคนมีหน้าที่รับผิดชอบต่อคุณภาพของผลิตภัณฑ์ที่ผลิต และพนักงานคนใดก็ตามโดยไม่ต้องติดต่อเจ้าหน้าที่ฝ่ายจัดการของเขา สามารถหยุดสายการผลิตได้ทันท่วงทีด้วยความช่วยเหลือของ "andon" หากเขาสังเกตเห็นความเบี่ยงเบนไปจากมาตรฐาน หลักสูตรของกระบวนการทางเทคโนโลยีหรือการดำเนินงานแล้วเริ่มอุปกรณ์โดยไม่ชักช้าทันทีที่สถานการณ์ปัญหาได้รับการวินิจฉัยและกำจัดโดยพวกเขา Andon ได้รับการออกแบบอย่างเหมาะสมเพื่อให้บุคลากรที่รับผิดชอบในการแก้ไขปัญหาสามารถระบุสถานที่ทำงานที่เกิดขึ้นได้อย่างรวดเร็วและแม่นยำ ในขณะที่หยุดอุปกรณ์ ธงสัญญาณ หรือสัญญาณไฟและเสียงจะแจ้งให้ทีมงานทั้งหมดทราบว่าจำเป็นต้องได้รับความช่วยเหลือทันที ณ จุดใดจุดหนึ่งหรือบางส่วนของวงจรการผลิตเพื่อขจัดปัญหา ในบางกรณี "andon" จะส่งสัญญาณถึงความเสี่ยงของสถานการณ์ปัญหา ซึ่งทำให้สามารถปิดสายการผลิตโดยสมบูรณ์ได้ภายในระยะเวลาอันสั้น ตัวอย่างเช่น ในสายการผลิตของโตโยต้าแทบทุกสาย พนักงานมีเวลา 5-30 วินาทีก่อนที่อุปกรณ์จะหยุดทำงานเพื่อแก้ไขปัญหาอย่างรวดเร็ว หรือค้นพบว่าปัญหาสามารถแก้ไขได้โดยไม่ต้องหยุดสายการผลิต

องค์ประกอบอีกประการหนึ่งของระบบการสร้างคุณภาพคือ สถานที่ทำงานแต่ละแห่งมีวิธีการและอุปกรณ์ในการป้องกันข้อผิดพลาด ที่เรียกว่า “โพกะแอก” ซึ่งรวมถึงโอกาสที่บุคลากรปฏิบัติการจะดำเนินการที่ไม่ถูกต้องหรือผิดพลาดใดๆ อุปกรณ์เหล่านี้ ได้แก่ โฟโตเซลล์ ที่หนีบ ตัวจำกัด และกลไกง่ายๆ อื่นๆ ที่ป้องกันการเบี่ยงเบนไปจากขั้นตอนมาตรฐาน และเป็นผลให้ผลิตภัณฑ์ปรากฏว่ามีข้อบกพร่อง

ดังนั้นเมื่อเปรียบเทียบกับวิธีการดั้งเดิมในการรับรองคุณภาพผลิตภัณฑ์โดยอาศัยการวิเคราะห์ทางสถิติ ในความเห็นของเรา การปิดการผลิตเพื่อแก้ไขปัญหาในการปฏิบัติงานรวมกับการบูรณาการคุณภาพเข้ากับกระบวนการผลิตขององค์กรอุตสาหกรรมสมัยใหม่สามารถบรรลุผลได้ คุณภาพระดับสูงของผลิตภัณฑ์สำเร็จรูปโดยไม่จำเป็นต้องควบคุมในภายหลังและส่งเสริมวัฒนธรรมการผลิตที่มุ่งเน้นการส่งมอบผลิตภัณฑ์ที่มีคุณภาพในครั้งแรก

บรรณานุกรม

- Liker J. "เต๋าแห่งโตโยต้า: หลักการบริหาร 14 ประการของบริษัทชั้นนำของโลก" / ป. จากอังกฤษ. - อ.: หนังสือธุรกิจ Alpina, 2548. - 402 น.

- Liker J., Mayer D. “แนวทางปฏิบัติของโตโยต้าเต่า: คู่มือการนำหลักการจัดการของโตโยต้าไปใช้” / ต่อ จากอังกฤษ. - อ.: หนังสือธุรกิจ Alpina, 2551. - 584 น.

ลิงค์บรรณานุกรม

Matyukhin P.V., Markov V.O., Rabunets P.V. การสร้างคุณภาพในกระบวนการผลิต // ความสำเร็จของวิทยาศาสตร์ธรรมชาติสมัยใหม่ - 2552. - ลำดับที่ 11. - หน้า 70-71;URL: http://natural-sciences.ru/ru/article/view?id=13180 (วันที่เข้าถึง: 02.02.2020) เราขอนำเสนอวารสารที่จัดพิมพ์โดยสำนักพิมพ์ "Academy of Natural History"

คุณภาพในตัวเป็นหนึ่งในวิธีการผลิตแบบลีน สาระสำคัญอยู่ที่การควบคุมคุณภาพในระหว่างกระบวนการผลิตและการแยกผลิตภัณฑ์ที่ดีและมีข้อบกพร่องอย่างทันท่วงที เพื่อไม่ให้รับ ผลิต หรือถ่ายโอนข้อบกพร่องไปยังขั้นตอนต่อไป บทความนี้กล่าวถึงประสบการณ์การใช้วิธีนี้ในองค์กรที่มีเทคโนโลยีสูงขนาดใหญ่ - JSC "Mari Machine-Building Plant" (MMZ)

ทุกวันนี้ สถานการณ์ในตลาดรัสเซียและตลาดโลกกำลังพัฒนาในลักษณะที่ไม่สามารถตั้งหลักได้อย่างปลอดภัยโดยไม่ต้องให้การรับประกันคุณภาพสูง สถานประกอบการผลิตสามารถหลุดพ้นจากสถานการณ์นี้ได้หลายวิธี

บริษัทรัสเซียหลายแห่งเพื่อผลิตผลิตภัณฑ์คุณภาพสูง จึงต้องเพิ่มจำนวนพนักงานในแผนกควบคุมทางเทคนิค แนวทางนี้เรียกว่าการตรวจสอบ มีจุดมุ่งหมายเพื่อตรวจสอบว่าชุดสินค้าเป็นไปตามข้อกำหนดหรือไม่ หรือเพื่อระบุสินค้าที่ดีและมีตำหนิแยกกันโดยการเปรียบเทียบผลิตภัณฑ์กับเกณฑ์ที่กำหนดโดยพิจารณาจากผลการตรวจสอบผลิตภัณฑ์ด้วยวิธีการต่างๆ กล่าวอีกนัยหนึ่ง เป้าหมายของการตรวจสอบคือผลิตภัณฑ์สำเร็จรูปแล้ว และเป้าหมายคือการกำจัดข้อบกพร่อง

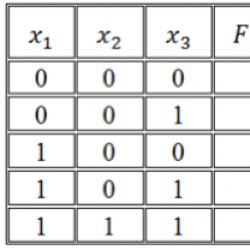

เมื่อตรวจสอบกระบวนการผลิต การขาดส่วนต่างคุณภาพ (ความแม่นยำ) เนื่องจากการกระจายตัวทางเทคโนโลยีทั้งหมดมากกว่าขอบเขตความอดทน บ่งชี้ถึงความหลีกเลี่ยงไม่ได้ของการแต่งงาน นี่อาจทำให้เกิดผลกระทบที่ไม่เสถียรและทำให้เกิดข้อบกพร่องในผลิตภัณฑ์ วิธีการนี้ถือเป็นตัวอย่างการผลิตผลิตภัณฑ์ MMZ ประเภทใดประเภทหนึ่ง - ไมโครแอสเซมบลีประเภท 5UV4 ซึ่งมีลักษณะหลักแสดงอยู่ในตาราง 1 1.

ตารางที่ 1

ลักษณะทางเทคนิคของไมโครแอสเซมบลี 5UV4 ที่อุณหภูมิ 25 ± 10 °С

วัตถุประสงค์ของไมโครแอสเซมบลี 5UV4 คือแอมพลิฟายเออร์แบบบาลานซ์ ได้รับการออกแบบมาเพื่อขยายสัญญาณไฟฟ้าที่อ่อนแอเพื่อเพิ่มภูมิคุ้มกันทางเสียงและผลกระทบที่เชื่อถือได้ต่อองค์ประกอบโหลด ตัวบ่งชี้คุณภาพของวงจรไมโครเหล่านี้คือแรงดันไฟฟ้าที่ได้รับ µ ซึ่งคำนวณเป็นอัตราส่วนของการเปลี่ยนแปลงของแรงดันไฟฟ้าขาออกต่อการเปลี่ยนแปลงของแรงดันไฟฟ้าขาเข้า

ในช่วงเดือนกุมภาพันธ์ - มีนาคม 2018 MMZ ผลิตไมโครแอสเซมบลี 5UV4 จำนวน 1,080 ชิ้น โดยแบ่งออกเป็น 36 แบทช์ ชุดละ 30 ไมโครแอสเซมบลี สำหรับแต่ละแบตช์ จะมีการคำนวณค่าเฉลี่ยของแรงดันไฟฟ้าที่ได้รับ µ (ตารางที่ 2) การกระจายของค่า µ จะแสดงในฮิสโตแกรม (รูปที่ 1) ซึ่งความกว้างของเส้นโค้งการกระจายปกติมากกว่าความกว้างของช่วงพิกัดความเผื่อ ซึ่งบ่งชี้ว่าไม่มีส่วนต่างคุณภาพ (ความแม่นยำ) ใน กระบวนการนี้

ตารางที่ 2

แรงดันไฟฟ้าเฉลี่ยที่เพิ่มขึ้นµ สำหรับเดือนกุมภาพันธ์ - มีนาคม 2018

|

หมายเลขซีรีส์ |

|||||||||

|

หมายเลขซีรีส์ |

|||||||||

|

หมายเลขซีรีส์ |

|||||||||

|

หมายเลขซีรีส์ |

|||||||||

ในบทความก่อนหน้านี้ การควบคุมคุณภาพได้นำเสนอต่อความสนใจและการวิพากษ์วิจารณ์ของผู้อ่านในรูปแบบใหม่ ฉันหวังว่าคุณจะพบว่าคำแนะนำของฉันมีประโยชน์ และสะพานเชื่อมระหว่างการควบคุมคุณภาพและคุณภาพในตัวก็จะมีประโยชน์มากเช่นกัน

ฉันสงสัยว่าคำว่า "คุณภาพในตัว" อาจไม่คุ้นเคยหรือคลุมเครือสำหรับผู้อ่านหลายคน เพื่อหลีกเลี่ยงความเข้าใจผิด เราจะมานิยามและพยายามเชื่อมโยงคำศัพท์ใหม่กับหลักการบางประการที่คุณอาจเคยพบมาก่อน

คุณภาพในตัวคือ กิจกรรมทั้งหมดมีวัตถุประสงค์เพื่อป้องกันการปล่อยผลิตภัณฑ์คุณภาพต่ำ

ส่วนที่ขีดเส้นใต้ของคำจำกัดความ - การกระทำทั้งหมด - ได้รับการทำให้ง่ายขึ้นโดยเจตนา บ่อยครั้งในคำจำกัดความของคุณภาพในตัว ส่วนนี้จะถูกแทนที่ด้วย "ระบบการวัด" ปรากฎว่าคุณภาพในตัวเป็นระบบของมาตรการที่มุ่งป้องกันการปล่อยผลิตภัณฑ์คุณภาพต่ำ แน่นอนว่าเป็นเรื่องดีมากเมื่อการกระทำทั้งหมดสร้างระบบบางอย่างขึ้นมา แต่แม้แต่ความพยายามที่กระจัดกระจายก็ยังเป็นความก้าวหน้าที่ยิ่งใหญ่อยู่แล้ว ซึ่งอาจเรียกได้ว่าเป็นคุณภาพในตัว

บางครั้งก็มีการชี้แจงด้วยว่ารายการการดำเนินการหรือระบบมาตรการรวมถึงองค์กร เทคนิค ลอจิสติกส์ และอื่นๆ ... การชี้แจง (หรือคำใบ้) นี้มีความสำคัญมาก เนื่องจากคุณภาพสามารถและควรสร้างขึ้นในทุกวิถีทางที่เป็นไปได้ อย่างไรก็ตาม หากคุณไม่ได้ใช้มาตรการขององค์กร แต่จำกัดตัวเองให้อยู่ในระดับทางเทคนิคเท่านั้น (เช่น โปะแอก) แสดงว่านี่เป็นความก้าวหน้าครั้งใหญ่ซึ่งอาจเรียกได้ว่าเป็นคุณภาพในตัว ปีศาจไม่ได้น่ากลัวขนาดนั้นอย่างที่พวกเขาพูด ...

หลักการ 3 ประการของคุณภาพในตัว

นอกเหนือจากการควบคุมคุณภาพ ซึ่งสามารถสร้างในกระบวนการได้ และการป้องกันข้อผิดพลาด - poka yoke - ซึ่งได้รับการกล่าวถึงโดยย่อข้างต้น ยังมีหลักการที่สำคัญที่สุดสามประการของคุณภาพในตัว:

- แยกของดีของเสียออกจากกัน

- ตั้งกระทู้. อย่าย้ายการแต่งงานไปตามกระแส

- ห้ามรับ ห้ามผลิต หรือโอนการสมรส

ในร้านขายยา คุณไม่สามารถเก็บยาทั้งหมดไว้ในกองเดียว ในห้องปฏิบัติการเคมี คุณไม่สามารถเก็บสารเคมีทั้งหมดไว้ในกองเดียว และในการผลิต คุณไม่สามารถเก็บผลิตภัณฑ์ที่มีข้อบกพร่องและเหมาะสมหรือผลิตภัณฑ์กึ่งสำเร็จรูปไว้ด้วยกันได้ ทันทีที่พบส่วนเบี่ยงเบนควรแยกออกทันที บางครั้งก็เพียงพอที่จะใส่รถเข็นอีกคัน จะเป็นการดีหากรถเข็น (หรือบริเวณที่มี “ส่วนต้องสงสัย” ฝากอยู่ที่นั่น) มีเครื่องหมายสีแดงหรือมีป้ายกำกับ “สถานที่สำหรับการแต่งงาน” จะดียิ่งขึ้นไปอีกเมื่อตัวอุปกรณ์แยกผลิตภัณฑ์ที่ดีและไม่ดีออกจากกัน เพื่อป้องกันการผสมกันทางกายภาพ

เกิดขึ้นที่สายธารคุณค่ามีลักษณะคล้ายแม่น้ำบนภูเขาซึ่งมีน้ำสะอาดและน้ำจืดอยู่เสมอ หากแทนที่จะเป็นกระแสในการผลิตของคุณ กลับกลายเป็น "หนองน้ำ" ซึ่งการเคลื่อนตัวของวัสดุมีลักษณะคล้ายลมหมุน ก็อย่าแปลกใจที่จะมีสิ่งสกปรกจำนวนมากใน "น้ำ"

ด้วยการสร้างโฟลว์ คุณสามารถลดความเสี่ยงในการสร้างความเสียหายให้กับผลิตภัณฑ์ได้อย่างมาก การเปลี่ยนผลิตภัณฑ์หนึ่งเป็นอีกผลิตภัณฑ์หนึ่ง การข้ามการดำเนินการผลิต และอื่นๆ นอกจากนี้ การเคลื่อนไหวที่ปั่นป่วนไม่ได้มีส่วนช่วยในการปฏิบัติตามหลักการแรกเลย: การแยกผลิตภัณฑ์ที่มีคุณภาพและข้อบกพร่องออก แต่สิ่งที่มีส่วนช่วยไม่ใช่การขับเคลื่อนการแต่งงานและผลิตภัณฑ์ที่มีคุณภาพไปในทิศทางเดียวกัน

คุณได้เห็นสโลแกน “ฉันไม่ยอมรับข้อบกพร่อง. ฉันไม่ได้ผลิตข้อบกพร่อง ฉันไม่ได้ส่งต่อข้อบกพร่องไปยังกระบวนการถัดไป”? นี่เป็นหนึ่งในหลักการที่สำคัญที่สุดของคุณภาพในตัว ซึ่งสะท้อนให้เห็นในวัฒนธรรมการผลิตของพนักงาน

หากคุณลองคิดดู เพื่อที่จะปฏิบัติตามหลักการนี้ คุณควรจะสามารถ:

- แยกส่วนประกอบที่ชำรุดออกจากชิ้นส่วนที่มีคุณภาพ (ความรู้ด้านมาตรฐานคุณภาพ)

- เพื่อดำเนินการโดยไม่มีข้อผิดพลาด (หลักการป้องกันข้อผิดพลาด)

- ประเมินคุณภาพผลิตภัณฑ์ของคุณเอง (การควบคุมคุณภาพที่มีอยู่ในการดำเนินการผลิต)

หลักการด้านคุณภาพในตัวที่สรุปไว้ข้างต้นมักพบในองค์กรการผลิต อย่างไรก็ตาม ยังมีวิธีอื่นๆ อีกหลายวิธีในการสร้างคุณภาพให้กับกระบวนการผลิต คุณเคยเจอใครบ้าง? แบ่งปันข้อสังเกตของคุณ

หลักการนี้คือ ที่ซับซ้อนของเหตุการณ์ต่างๆ(สำหรับการให้ข้อเสนอแนะ การดำเนินการวิเคราะห์ ฯลฯ) เพื่อย้ายตำแหน่งของข้อบกพร่องให้ใกล้กับสถานที่ที่เกิดมากที่สุด.

ก่อนอื่นคุณต้องเข้าใจความแตกต่างระหว่างแนวคิดดังกล่าวก่อน ตำแหน่งของข้อบกพร่อง(พบที่ไหน) และ ตำแหน่งของข้อบกพร่อง(เมื่อมีข้อผิดพลาดเกิดขึ้นในกระบวนการอันเป็นผลมาจากข้อบกพร่องที่เกิดขึ้น) ยิ่งสถานที่เหล่านี้อยู่ไกลออกไปตามห่วงโซ่เทคโนโลยีและยิ่งข้อบกพร่องหายไปจากแหล่งกำเนิดมากเท่าไรก็ยิ่งมีราคาแพงมากขึ้นเท่านั้น (ต้นทุนรวมก็จะยิ่งมากขึ้น) เป็นที่ชัดเจนว่าพนักงานค้นพบเองจะมีราคาถูกกว่าข้อบกพร่องหลายเท่าที่ผ่านการดำเนินการหลายครั้งในขั้นปลายน้ำและถูกค้นพบในภายหลัง ตำหนิที่พบจะมีราคาแพงที่สุด ในกรณีนี้ ต้นทุนไม่เพียงประกอบด้วยต้นทุนเครื่องมือ วัสดุ แรงงาน ไฟฟ้า ฯลฯ เท่านั้น แต่ยังรวมถึงการสูญเสียลูกค้าที่มีศักยภาพหรือลูกค้าปัจจุบัน (ลูกค้า) การเพิ่มขึ้นของต้นทุนของข้อบกพร่องสามารถแสดงได้อย่างชัดเจนในรูปแบบของตัวเลข (ดูด้านล่าง)

แน่นอนว่าตัวเลือกที่ดีที่สุดคือข้อบกพร่องที่หยุดอยู่ในขั้นตอนการออกแบบของการออกแบบและเอกสารทางเทคโนโลยี แต่ในทางปฏิบัติคุณต้องทำงานกับสิ่งที่คุณมี โซลูชันแบบดั้งเดิมในการตรวจจับข้อบกพร่องคือการแนะนำการควบคุมเพิ่มเติมในขั้นตอนต่างๆ ของการผลิตผลิตภัณฑ์ ดังที่คุณทราบ การสูญเสีย ตามคำนิยาม แม้ว่าบางครั้งจำเป็นต้องใช้เป็นมาตรการรับมือเพื่อป้องกันการแพร่กระจายของภัยพิบัติก็ตาม แต่บ่อยครั้งหลังจากการตัดสินใจ การควบคุมยังคงอยู่ “เผื่อไว้” แม้ว่านี่จะเป็นหัวข้อสำหรับการสนทนาแยกต่างหาก สิ่งนี้ทำงานอย่างไรในองค์กรของคุณ?

เมื่อพูดถึงการควบคุม โดยทั่วไปมีสามประเภท:

- ตามกฎแล้วการยอมรับจากผู้ตรวจสอบจะดำเนินการระหว่างกระบวนการต่างๆ (ขั้นตอนการผลิตผลิตภัณฑ์ การดำเนินงาน ฯลฯ) ผลิตภัณฑ์ที่ถูกปฏิเสธจะไม่ถูกส่งต่อไปยังกระบวนการถัดไป

- การตรวจสอบในขั้นตอนต่อไปคือ ตรวจสอบภายในกระบวนการต่อไปเมื่อสินค้าเข้าสู่กระบวนการถัดไปแล้ว

- การควบคุมตนเอง เช่น การดำเนินการตรวจสอบในกระบวนการนั้นเองเมื่อผลิตภัณฑ์มีข้อบกพร่องไม่ทิ้งไว้

หลักการของการฝังคุณภาพเกี่ยวข้องกับการตรวจสอบให้แน่ใจว่ามีความเป็นไปได้ในการตรวจพบข้อบกพร่องโดยเร็วที่สุด หากไม่มีความเป็นไปได้ที่จะกำจัดข้อบกพร่องนั้นทั้งหมด ตัวเลือกที่สามที่ใกล้เคียงกับแนวคิดนี้มากขึ้น: การควบคุมตนเอง ในแง่ดั้งเดิม การควบคุมตนเองเป็นการจ่ายเงินเพิ่มเติมให้กับพนักงานสำหรับผลิตภัณฑ์ที่ได้รับการทดสอบจำนวนหนึ่งที่ผลิตโดยพวกเขา แต่มีความขัดแย้งทางอุดมการณ์หลายประการที่ขัดขวางการนำคุณภาพที่ติดตัวมาไปใช้ในการคิดแบบดั้งเดิม

- ประการแรก จะต้องคำนึงถึงผลประโยชน์ของพนักงานเองก่อน พวกเขามีแรงจูงใจอะไร? หากต้องการทดสอบผลิตภัณฑ์มากขึ้น ค้นหาข้อบกพร่องมากขึ้น ค้นหาข้อบกพร่องน้อยลง หรือเพื่อให้อัตราข้อบกพร่องโดยรวมของตัวบ่งชี้บางตัวลดลงอย่างต่อเนื่อง คุณเป็นยังไงบ้างกับเรื่องนี้? เราได้พูดไปแล้วเกี่ยวกับความจำเป็นในการใช้ตัวบ่งชี้บางตัว ไม่ทางใดก็ทางหนึ่งที่บ่งบอกถึงคุณภาพ มีความแตกต่างกันอย่างมากขึ้นอยู่กับลักษณะเฉพาะของกระบวนการที่กำลังพิจารณา ดังนั้นเราจะไม่ยึดติดกับสิ่งเหล่านั้น ลองนึกถึงวิธีอธิบายให้ผู้คนทราบถึงความจำเป็นในการควบคุมและรับผิดชอบต่อคุณภาพงานของตนอย่างเป็นอิสระ ตัวชี้วัดคุณภาพหลักและวาดเส้นขนานระหว่างพลวัตและพลวัตของการเปลี่ยนแปลงค่าจ้างของพนักงาน วิเคราะห์อีกครั้งว่าพนักงานจะได้รับเงินเพื่ออะไร

- ประการที่สอง จำเป็นต้องจัดเตรียมหลักเกณฑ์ที่ชัดเจนแก่พนักงานเพื่อระบุลักษณะผลิตภัณฑ์และข้อบกพร่องที่ดี ในทางปฏิบัติ มักมีสถานการณ์ที่แสดงความไม่แน่นอนในผลผลิตของผลิตภัณฑ์ที่เหมาะสม เมื่อจำนวนหน่วยที่ถูกปฏิเสธจะแตกต่างกันไปอย่างมากขึ้นอยู่กับพนักงานที่ดำเนินการควบคุม ปัจจัยที่เรียกว่าอัตนัย สิ่งนี้เกิดขึ้นอย่างแม่นยำเนื่องจากขาดพารามิเตอร์ที่ชัดเจนซึ่งแยกแยะผลิตภัณฑ์ที่ดีจากผลิตภัณฑ์ที่มีข้อบกพร่อง คุณเคยเจอสิ่งนี้หรือไม่? ในองค์กรของคุณเป็นอย่างไร? ปัญหานี้แก้ไขได้ด้วยการกำหนดพารามิเตอร์ที่ชัดเจน ประการแรก ความต้องการของลูกค้าสำหรับผลิตภัณฑ์ใดผลิตภัณฑ์หนึ่งควรมีการกำหนดไว้อย่างชัดเจน วิธีแก้ปัญหาที่พบบ่อยที่สุดคือการจัดวางการแสดงภาพหรือการจำลองผลิตภัณฑ์ การแสดงขอบเขตระหว่างผลิตภัณฑ์ที่ดีและมีข้อบกพร่อง และการฝึกอบรมพนักงานตามข้อกำหนดเหล่านี้

- ประการที่สาม การนำไปปฏิบัติมักขึ้นอยู่กับขั้นตอนการทำงานที่ชัดเจนและนำไปปฏิบัติควบคู่ไปกับวิธีการ ภารกิจหลักคือการใช้ลำดับงานที่ดีที่สุดในการปฏิบัติงานเฉพาะซึ่งรับประกันคุณภาพของการปฏิบัติงาน พารามิเตอร์บางอย่างที่แสดงถึงขอบเขตระหว่างผลิตภัณฑ์ที่ดีและมีข้อบกพร่องในกรณีนี้กำหนดไว้ในมาตรฐานสำหรับการปฏิบัติงานของพนักงาน

- ประการที่สี่ คุณต้องแน่ใจว่ามองเห็นความไม่สอดคล้องกันได้ง่าย ไม่มีข้อบกพร่องใดที่ไม่ควรมองข้าม สิ่งเหล่านี้อาจมีได้หลากหลาย การแสดงภาพข้อบกพร่อง สถานที่บางแห่งสำหรับการจัดเก็บข้อบกพร่องระดับกลาง ฯลฯ มีความจำเป็นต้องให้ข้อเสนอแนะอย่างรวดเร็วจากจุดที่พบข้อบกพร่องไปยังสถานที่ที่เกิด ในกรณีเช่นนี้ สิ่งที่พบบ่อยที่สุดคือการส่งสัญญาณถึงการค้นพบข้อบกพร่อง การตอบสนองอย่างรวดเร็วเป็นสิ่งจำเป็นสำหรับการตอบสนองอย่างทันท่วงที การกำจัดสาเหตุที่ทำให้เกิดข้อบกพร่อง และการป้องกันไม่ให้เกิดขึ้นอีก แน่นอนว่าควรมีการตอบสนองที่เหมาะสมต่อข้อเสนอแนะ เช่น การชี้แจงและกำจัดสาเหตุ การแก้ไขข้อบกพร่อง เป็นต้น

- ประการที่ห้า การประยุกต์ใช้บังคับของหลักการ