"Iebūvētā kvalitāte" - sistēma organizatoriskā, tehniskā un. Iebūvētā kvalitāte Kas ir iebūvētā kvalitāte

Džidoka (džidoka)- kvalitātes iekļaušana ražošanas procesā. Paņēmiens, ko izmanto, lai samazinātu defektus, lūžņus, atkritumus un pārtaisītu remontējamus lūžņus. To izmanto kā līdzekli, lai uzlabotu kvalitāti, samazinātu izejvielu izmaksas un laiku un resursus, kas tērēti defektu novēršanai. Tehnika ietver vairākus rīkus:

1. Poka-jūgs- aizsardzība pret kļūdām/aizsardzība pret netīšu lietošanu, metode, kuras dēļ darbību var veikt tikai vienā, pareizi un defekts vienkārši nevar veidoties.

2. Autonomācija- cilvēka intelekta ieviešana mašīnās, kas spēj patstāvīgi noteikt pirmo defektu, pēc kuras tās nekavējoties apstājas un signalizē, ka ir radusies problēma.

3. Pamatcēloņu analīze- meklēt defekta cēloni.

4. Kļūdu avota kontrole- kontroles nodošana no gatavā produkta uz procesu.

5. Organizatoriskā un darbības standartizācija- pieejams apraksts par svarīgu un kvalitātei svarīgu darbību pareizu izpildi.

Tūlīt izdarīsim atrunu - defektu skaits ir vienāds ar "Nulle", šī ir pasaka, kas nekad nav kļuvusi par realitāti. Vairāki mēģinājumi izveidot sistēmu, kas pilnībā izslēdz laulību visās tās izpausmēs un visos procesa posmos, ir izgāzušies, atsevišķos gadījumos kopā ar uzņēmumiem, kas ievieš šādas sistēmas. Patiesais mērķis ir sekojošs – pie patērētāja nulle izbrāķētu, nav atkārtotu defektu un minimāls atkritumu līmenis sistēmā. Rezultātā nav tāda pakalpojuma kā OTK (tehniskās kontroles nodaļa).

Loģiski, ka Jidoka metodoloģijas ieviešanu var iedalīt divās jomās:

Pirmā ir patērētāja defektu neesamība – defekta konstatēšana pirms nosūtīšanas.

Otrkārt, faktiskais process ēkas kvalitāti.

No vienkāršības un ieviešanas ātruma viedokļa pirmā metode ir labāka, vienkāršāka, un ārvalstu uzņēmumi sāk ar to. Priekšrocības ir nepārprotamas, lai laulība nenonāktu pie patērētāja, tā ir reputācijas nopelnīšana, klientu loka palielināšana un līdz ar to arī peļņa, pēc kuras var novirzīt resursus iekšējām problēmām, kas saistītas ar kvalitāti. Taču mūsu Krievijas realitātē laulības neesamība no patērētāja šīs priekšrocības nedod, priekšrocības piegādātājam bieži vien ir tikai zemāka cena, un pirmais virziens šo mērķi neļauj sasniegt. Šobrīd ir divi "nerakstītie likumi":

1. Piegādātājs ir "ienaidnieks" un cenšas "izpelnīt naudu" no patērētāja.

2. Jums ir jāiegādājas par zemāko cenu.

Šādā situācijā nav izdevīgi segt kvalitātes nodrošināšanas izmaksas “pie patērētāja”, tā nav efektīva, kontrole, vienmēr ir izmaksu un izmaksu pieaugums, un, ja cena ir galvenais veiksmes kritērijs, pirmais virziens ir ceļš uz otru pusi. Ir viena nianse, kas šo virzienu joprojām nepadara pilnīgi bezjēdzīgu, jo agrāk tiek atklāts defekts, jo mazākas izmaksas uzņēmumam. Ir šāds noteikums “x10”, laulības izmaksas pēc katras darbības ar produktiem var nosacīti reizināt ar 10. Ja pirmajā apstrādes posmā tas ir 1 rublis par pārskatīšanu vai zudumu, tad partijas izejā tas ir 100 000 rubļu. Un, protams, lielākais zaudējums ir defektu atklāšana patērētājā, un, ja patērētāja konstatēto defektu neesamība nedod taustāmas priekšrocības, tad trūkumi var būt diezgan reāli.

Otrais virziens sniedz uzņēmumam daudz vairāk priekšrocību, tas ir izmaksu samazināšana un iespēja samazināt produktu kontroles izmaksas un samazināt izejvielu patēriņu. Priekšrocību ir daudz vairāk, taču šis virziens ir laikietilpīgāks un prasa resursus. Nepieciešams precīzi noteikt defektu, identificēt tā cēloņus, izstrādāt pasākumus cēloņu novēršanai, īstenot tos un kontrolēt ietekmes rezultātu.

Jidoka ir pilnīgi jauna attieksme pret laulību, trūkumiem un kļūdām, cita filozofija, ja vēlaties. Atšķirība ar standarta pieeju ir ļoti liela (sk. 1. tabulu).

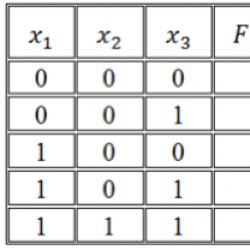

1. tabula

Standarta kvalitātes filozofija: | Jidoka kvalitātes filozofija: |

Laulībai jābūt mazākai par "plānoto" | Laulība ir problēma, un problēmas neplāno |

Zema kvalitāte - cilvēka kļūda, iekārtu kļūme | Kvalitātes problēmas ir sistēmas problēmu sekas; |

Ražošana ir atbildīga par kvalitāti | Visas struktūras ir atbildīgas par kvalitāti |

Kvalitāte ir pārbaužu rezultāts | Kvalitāte ir daļa no sistēmas |

Par kvalitātes nodrošināšanu atbild kvalitātes kontroles nodaļa | Kvalitātes nodrošināšana ir katra atbildība |

Atkārtojas tie paši trūkumi | Vienu un to pašu defektu atkārtošana nav pieļaujama |

Kvalitātes uzlabošana - izmaksu pieaugums | Kvalitātes uzlabošana – izmaksu samazināšana |

Kļūdas nosaka kontrolieri | Kļūdas konstatē strādnieki, ražošana tiek apturēta |

Pareizs process rada pareizos rezultātus |

|

Apsveriet visas iespējamās kvalitātes uzlabošanas iespējas:

1. Izplatītākais variants, kas mūsu apstākļos ir arī visneefektīvākais "Autonomizācija" (skat. 1. attēlu). Tas ir visizplatītākais, jo lielākajai daļai iekārtu, īpaši importētajām, jau ir sistēmas mērīšanai un apturēšanai kļūdu gadījumā. Turklāt mūsu vadītāji ir ļoti kāri pēc šādiem risinājumiem, jaunām iekārtām vai automātiskās vadības sistēmas, tā ir kā jauna rotaļlieta bērnam, tā varbūt nav īsti vajadzīga, bet ļoti gribēta. Tāpēc šādi risinājumi ir populāri. Taču, pat izmantojot šādu sistēmu, mūsu vadītāji neizmanto tās priekšrocības. Ārvalstu uzņēmumi, iekārtām izmantojot "Autonomizāciju", izvairās no nepieciešamības operatoram kontrolēt iekārtas darbību, bet mēs neuzticības vai vienkārši aiz ieraduma operatoru atstājam savā vietā. Sistēma kontrolē procesu, un operators kontrolē sistēmu, tas ir, viņš vienkārši sēž pie mašīnas.

Tas ir visneefektīvākais, jo, pirmkārt, tas nedod nekādus rezultātus, izņemot defekta noteikšanu, mēs par to runājām nedaudz augstāk tekstā, turklāt, ja šī sistēma darbojas, tad visi tās signāli un apstāšanās nenoved pie konstatētā defekta galīgā novēršana. Mēs vienkārši identificējam defektu, novēršam kļūdu un dodamies tālāk. Tas ir galvenais tās neefektivitātes iemesls, šādas sistēmas ir visizplatītākās masveida ražošanā.

Tagad iedomājieties, ko piedzīvo operators, kura algu sistēma parasti ir gabaldarbs, ar tādām pastāvīgām pieturām, šī sistēma viņam neļauj izlaist savus “gabalus, tonnas, metrus” un nopelnīt. Protams, viņš vēlas apiet šo sistēmu vai, vēl labāk, to pilnībā salauzt. Daudzos uzņēmumos gan darbinieki, gan vadītāji nāca klajā ar vienkārši neskaitāmiem nestandarta, "izcili" risinājumiem no sērijas - "Kā apmānīt automātisko kvalitātes kontroles sistēmu". Sava veida "Kaizen krievu valodā". Pat iekārtu piegādātāju pārstāvji ne vienmēr varēja noskaidrot, kāpēc sistēma nedarbojas un trūkst tiešu atkritumu.

Kopumā atalgojuma un motivācijas tēma vijas cauri visam "sarkanās līnijas" kvalitātes uzlabošanas virzienam. Nedaudz atkāpsimies no kvalitātes iegulšanas iespēju apsvēršanas un aplūkosim motivāciju. Džidokas pamatlikums ir "Trīs NĒ" noteikums:

NEPIEŅEMT;

NEDRĪKST RAŽOT;

UN NESŪTĪT DEFEKTU!!!

Kā to izdarīt, "NEPIEMĒRT Defektus". Lieliski, atnāca bojāta sagatave, nosūtījāt atpakaļ, labi darīts!!! Sēdi bez darba un saņem 2/3 no algas. Kāpēc tas ir darbiniekam, kad var paņemt un darīt savu darbu, saņemt pilnu algu, un tad, kad tiks atklāta laulība, tā tik un tā tiks norakstīta tiem, kas to sākotnēji atbrīvoja.

“NEIZVEIDOT Defektus”, kāpēc gan ne, ja šodien tas netiek atklāts un nav fakts, ka viņi noteiks, kurš to izlaida, un nauda ir nopelnīta šodien. Un, ja laulība tiek atklāta procesa beigās, tas ir pēc mēneša, tad jūs varat arī saņemt prēmiju.

“DEFEKTU PĀRSKAITĪT”, tas nemaz nav loģiski, viņš nepārskaitīja, tas nozīmē, ka naudu nepelnīja, atņēma sev gan algu, gan prēmijas.

Atalgojuma un prēmiju sistēma ir veids, kā prasīt no darbinieka kaut ko izdarīt. Tas, ko mēs prasām, ir tas, ko mēs saņemam. Mēs maksājam par standarta stundām, mēs saņemam nostrādātas standarta stundas. Maksājam par gabaliem, tonnām un metriem, saņemam. Mēs maksājam par darbu, mēs saņemam darbu. Un kāpēc mēs ar gabaldarba algām esam pārsteigti, ja saņemam tikai “daudzumu”, nevis “kvalitāti”?

2. Visefektīvākā iespēja ir Poka-yoke jeb kļūdu aizsardzība. Tas ir efektīvs, jo neprasa nekādu kontroli vai izpildes disciplīnu. Tika vienreiz un aizmirsu par šāda veida laulībām. Strādniekiem tas ir skaidrs, neprasa no viņiem papildu pūles un netraucē pelnīt.

Tomēr ir neliels “BET”, šī metode ne vienmēr ir piemērojama. Ļoti bieži tehnisks risinājums nav iespējams.

3. Šādiem gadījumiem ir trešā iespēja kvalitātes uzlabošanai. Darbības un organizatoriskā standartizācija. Visas kvalitātei kritiskās darbības ir aprakstītas (sk. 4. attēlu), un darbiniekam ir skaidri norādītas pareizās darbības. Kopumā visas produktu ražošanas darbības var iedalīt 4 kategorijās pēc to ietekmes uz kvalitāti (skat. 2. tabulu).

Procentuālā daļa no kopējiem darījumiem | Darba apraksts |

15% | kritisks- jāapraksta ļoti skaidri un konsekventi, novirzes nav pieļaujamas. |

30% | Ļoti svarīgs- jāapraksta, taču pieļaujamas novirzes, bet tajā pašā laikā iegūstam labus rezultātus. |

30% | mazsvarīgi- pareiza izpilde ir definēta, bet nav aprakstīta, darbs tiek veikts ar ļoti lielu noviržu pielaidi, bet tas neietekmē rezultātu. |

25% | nav svarīgi- darbs ir jādara vienkārši, kvalitātei nav nozīmes kā. |

Bet kā vienmēr ir viens “BET”, šī metode ir ļoti atkarīga no izpildīšanas disciplīnas. Ne vienmēr standartā aprakstītās darbības vienkāršo un atvieglo darbu, ne vienmēr korelē ar darbinieka vēlmi nopelnīt vairāk, un noteikti un vienmēr darbības, kas nepieciešamas kvalitātes sasniegšanai, nesakrīt ar tām, kuras darbinieks veic. ir pieradis veikt un uzskata par labāko.operācijas veikšanas veidu.

Kopumā Džidokas mērķis ir agrīnā stadijā identificēt defektu, noteikt tā cēloni un novērst, vai, ja tas nav iespējams, kontrolēt to kā problēmas avotu, sniegt īsu atgriezenisko saiti. Ietekmes metodes tiek noteiktas atkarībā no problēmas, mēs tos apspriedām iepriekš. Starp citu, otrais un trešais kvalitātes uzlabošanas variants ir viens no veidiem, kā kontrolēt problēmas avotu.

Mūsu standarta attieksme pret kvalitāti aprobežojas ar pirmo punktu, mēs apzināmies savus defektus. Lielākā daļa uzņēmumu jau ir savākuši veselus dokumentu un ziņojumu skapjus par laulībām. Tie paši defekti atkārtojas dienu no dienas, mēnesi pēc mēneša, gadu no gada. Nedz sastāvs, nedz laulību gadījumu skaits nemainās. Šī informācija netiek izmantota paredzētajam mērķim.

Kvalitātes nodaļa par savu darbu uzskata defektu atrašanu un saskaitīšanu, nevis to novēršanu. Jāsper otrais solis, jānosaka laulības cēloņi, un tad jau būs redzams, ko var darīt, lai uzlabotu kvalitāti. Atcerieties, ka mēs teicām, ka Jidoka ir jauna filozofija. Aizmirsti par filozofiju!!! jebkuram Jidoka riskam tā ir "NAUDA", vai tā ir iekrāta vai nopelnīta, tam nav nozīmes.

Pat Demings pagājušā gadsimta 50. gados, teica japāņu menedžeriem, koncentrējieties uz kvalitāti un jūs saņemsiet visu pārējo, es nevaru galvot par formulējuma precizitāti, bet nozīme ir tieši tāda. Beidziet skaitīt un plānot laulības, tas ir bezjēdzīgi. Lai demonstrētu šo bezjēdzību, Demings ar līderiem spēlēja spēli ar nosaukumu "Sarkanās krelles". Tas ir aprakstīts grāmatās un internetā, to var lasīt pats vai pat atskaņot. Detalizēti to neaprakstīsim, būtība ir tāda, ka kastē bija noteikts skaits divu krāsu krelles - balta un sarkana, balta - augstas kvalitātes izstrādājumi, sarkana - ar defektu. Šis lodziņš ir uzņēmuma sistēma. Sarkano lodīšu skaits ir defektu procentuālais daudzums, ko sistēma pieļauj. Mēģiniet pārliet visas krelles no vienas kastes uz otru (Demings to nedarīja, bet tas ir skaidrāk šādā veidā).

Cik daudz laulības saņemsi, tik, cik tas bija iepriekšējā lodziņā. Šī summa nav atkarīga ne no tā, cik reizes jūs lejat krelles, ne no tā, kā jūs to darāt, ne no izpildītāja intereses un viņa motivācijas vai stimulēšanas. Tikai uz sarkano kreļļu skaitu oriģinālajā kastē. Kas jādara, lai samazinātu laulību skaitu? Samaziniet sarkano krelles skaitu kastē, tas ir, laulības rašanās iespējas uzņēmuma sistēmā. Jidoka, tas ir tieši tas rīks, kas ir paredzēts šīs problēmas risināšanai, jums tas vienkārši jāpielieto.

1 Mūsdienīgai rūpnieciskajai ražošanai arvien svarīgāks uzdevums ir kvalitatīvu produktu ražošana, kas atbilstu arvien pieaugošajām prasībām. Šī uzdevuma aktualitāti apstiprina Japānas labāko uzņēmumu prakse, ar savu piemēru parādot, ka daudz efektīvāk un lētāk ir nodrošināt kvalitāti darba vietā pirmajā reizē un novērst defektīvo produktu pārnešanu tālāk ražošanas ciklā. nekā pārbaudīt gatavās produkcijas kvalitāti un pēc pabeigšanas labot defektus.Toyota ir guvusi ievērojamus panākumus, nodrošinot augstas kvalitātes produktus un ieviešot principiāli jaunu sistēmu kvalitātes iestrādāšanai automašīnu ražošanas procesos. Sistēma ir balstīta uz ideju iegūt 100% produkta kvalitāti jebkurā laikā visā ražošanas procesā un bez nepieciešamības veikt turpmāku kvalitātes kontroli. Kvalitatīvas ēku sistēmas, ko sauc par "džidoku", galvenais mērķis ir padarīt slēptās ražošanas problēmas redzamas un nekavējoties pievērst uzmanību katrai problēmai, jo slēptās problēmas ir diezgan grūti atrisināt. "Jidoka" tiek ieviesta tūlītējā ražošanas procesa apturēšanā, kad rodas problemātiskas situācijas, lai procesā iestrādātu kvalitāti un sastāv no šādiem principiem:

- iekārtu automātiskas izslēgšanas princips, ja rodas novirzes no tehnoloģiskā procesa normālas gaitas;

- procesa manuālas izslēgšanas princips, izmantojot Andon signalizācijas sistēmu.

Pēc pirmā principa "džidoka" tiek saukta arī par "autonomizāciju", tas ir, iekārtu apveltīšana ar cilvēka intelektu, kas izpaužas ražošanas līniju aprīkošanā ar īpašām ierīcēm, kas konstatē jebkādas problēmas un novirzes, kuru rezultātā mašīnas apstājas. automātiski.

Lai manuāli apturētu visu tehnoloģisko ražošanas līniju vai tās atsevišķu posmu, tiek izmantota Andon signalizācijas sistēma.

(tulkojumā no japāņu valodas nozīmē "signāls, kas sauc pēc palīdzības") speciālu apturēšanas paneļu vai auklu veidā, kas atrodas darba pozīcijās. Tajā pašā laikā viss ražošanas personāls ir atbildīgs par saražotās produkcijas kvalitāti, un jebkurš darbinieks, nesazinoties ar saviem vadošajiem darbiniekiem, var savlaicīgi apturēt līniju ar “andon” palīdzību, ja viņš pamana novirzi no standarta. tehnoloģiskā procesa vai ekspluatācijas gaitu, un pēc tam nekavējoties iedarbināt iekārtas, tiklīdz tās konstatē un novērš problēmsituāciju. Andon ir izstrādāts tik optimālā veidā, lai darbinieki, kas ir atbildīgi par problēmu novēršanu, varētu ātri un precīzi noteikt darba vietu, kur tās rodas. Iekārtas apturēšanas brīdī signāla karodziņi vai skaņas gaismas indikators informē visu darba grupu, ka ir nepieciešama tūlītēja palīdzība noteiktā vietā vai ražošanas cikla posmā, lai novērstu problēmu. Atsevišķos gadījumos "andon" signalizē par problēmsituāciju risku, kuru dēļ ir iespējama pilnīga ražošanas līnijas izslēgšana īsā laika periodā. Piemēram, praktiski visās Toyota montāžas līnijās personālam ir 5-30 sekundes pirms aprīkojuma apstāšanās, lai ātri atrisinātu problēmu vai atklātu, ka problēmu var atrisināt, neapturot līniju.

Vēl viens kvalitatīvas būvniecības sistēmas elements ir tas, ka katra darba vieta ir aprīkota ar metodēm un ierīcēm kļūdu novēršanai, ko sauc par “poka-yoke”, kas izslēdz iespēju apkalpojošajam personālam veikt kādu neprecīzu darbību vai kļūdu. Šīs ierīces ir dažādi fotoelementi, skavas, ierobežotāji un citi vienkārši mehānismi, kas novērš novirzes no standarta procedūrām un līdz ar to bojātu izstrādājumu parādīšanos.

Tādējādi, salīdzinot ar tradicionālajām produktu kvalitātes nodrošināšanas metodēm, kas balstās uz statistisko analīzi, mūsuprāt, var panākt tieši ražošanas apturēšanu, lai atrisinātu darbības problēmas, apvienojumā ar kvalitātes integrāciju mūsdienu rūpniecības uzņēmumu ražošanas procesos. Augsts gatavo produktu kvalitātes līmenis bez nepieciešamības pēc turpmākas kontroles un veicināt ražošanas kultūru, kas vērsta uz kvalitatīvu produktu piegādi pirmajā reizē.

BIBLIOGRĀFIJA

- Likers J. "Tao of Toyota: 14 pasaules vadošā uzņēmuma vadības principi" / Per. no angļu valodas. - M.: Alpina Business Books, 2005. - 402 lpp.

- Liker J., Mayer D. “Toyota Tao prakse: ceļvedis Toyota pārvaldības principu ieviešanai” / Per. no angļu valodas. - M.: Alpina Business Books, 2008. - 584 lpp.

Bibliogrāfiskā saite

Matjuhins P.V., Markovs V.O., Rabunets P.V. BŪVNIECĪBAS KVALITĀTE RAŽOŠANAS PROCESS // Mūsdienu dabaszinātņu panākumi. - 2009. - Nr.11. - P. 70-71;URL: http://natural-sciences.ru/ru/article/view?id=13180 (piekļuves datums: 02.02.2020.). Jūsu uzmanībai piedāvājam izdevniecības "Dabas vēstures akadēmija" izdotos žurnālus

Iebūvētā kvalitāte ir viena no liesās ražošanas metodēm. Tās būtība ir kvalitātes kontrole ražošanas procesa laikā un savlaicīga labu un bojātu produktu atdalīšana, lai nesaņemtu, neradotu vai nepārnestu defektus uz nākamo posmu. Rakstā aplūkota pieredze šīs metodes pielietošanā lielā augsto tehnoloģiju uzņēmumā - AS "Māri mašīnbūves rūpnīca" (MMZ).

Šodien situācija Krievijas un pasaules tirgos attīstās tā, ka bez augstas kvalitātes garantijām nav iespējams tajos droši nostiprināties. Ražošanas uzņēmumi no šīs situācijas izkļūt dažādos veidos.

Daudzi Krievijas uzņēmumi, lai ražotu augstas kvalitātes produkciju, palielina darbinieku skaitu tehniskās kontroles nodaļā. Šīs pieejas, ko sauc par verifikāciju, mērķis ir noteikt, vai preču partija atbilst prasībām, vai arī atsevišķi identificēt labas un bojātas preces, salīdzinot preces ar noteiktiem kritērijiem, pamatojoties uz preču verifikācijas rezultātiem ar dažādām metodēm. Citiem vārdiem sakot, verifikācijas objekts ir jau gatava produkcija, un mērķis ir novērst defektus.

Pārbaudot ražošanas procesu, par laulības neizbēgamību liecina kvalitātes rezerves (precizitātes) trūkums, jo kopējā tehnoloģiskā dispersija ir lielāka par pielaides lauku. Tas var izraisīt jebkādu destabilizējošu efektu, kas var izraisīt izstrādājuma defektus. Šī pieeja ir aplūkota, piemēram, ražojot vienu no MMZ produktu veidiem - 5UV4 tipa mikromezgliem, kuru galvenie raksturlielumi ir parādīti tabulā. 1.

1. tabula

5UV4 mikromezgla tehniskie parametri 25 ± 10 °С temperatūrā

Mikroelementu 5UV4 mērķis ir līdzsvarots pastiprinātājs. Tie ir paredzēti vāju elektrisko signālu pastiprināšanai, lai palielinātu to trokšņu noturību un uzticamu ietekmi uz slodzes elementiem. Šo mikroshēmu kvalitātes noteicošais rādītājs ir sprieguma pieaugums µ, ko aprēķina kā izejas sprieguma izmaiņu attiecību pret ieejas sprieguma izmaiņām.

2018. gada februāra–marta laikā MMZ ražoja 1080 5UV4 mikroelementus, kas sadalīti 36 sērijās ar 30 mikroblokiem. Katrai partijai tika aprēķināta vidējā sprieguma pieauguma vērtība µ (2. tabula). Vērtību µ sadalījums ir parādīts histogrammā (1. att.), kurā normālā sadalījuma līknes platums ir lielāks par pielaides diapazona platumu, kas norāda uz kvalitātes robežas (precizitātes) neesamību. šo procesu.

2. tabula

Vidējais sprieguma pieaugumsµ no 2018. gada februāra līdz martam

|

Sērijas numurs |

|||||||||

|

Sērijas numurs |

|||||||||

|

Sērijas numurs |

|||||||||

|

Sērijas numurs |

|||||||||

Vairākos iepriekšējos ierakstos kvalitātes kontrole lasītāju uzmanībai un kritikai ir pievērsta jaunā gaismā. Es ceru, ka jums noderēs mani ieteikumi, un arī tilts starp kvalitātes kontroli un iebūvēto kvalitāti būs ļoti noderīgs.

Man ir aizdomas, ka termins "iebūvētā kvalitāte" daudziem lasītājiem var būt nepazīstams vai neskaidrs. Lai izvairītos no pārpratumiem, definēsim un mēģināsim saistīt jauno terminu ar dažiem principiem, ar kuriem, iespējams, esat saskāries jau iepriekš.

Iebūvētā kvalitāte ir visas darbības kuru mērķis ir novērst zemas kvalitātes produktu izlaišanu.

Definīcijas pasvītrotā daļa — visas darbības — ir apzināti vienkāršota. Diezgan bieži iebūvētās kvalitātes definīcijā šī daļa tiek aizstāta ar “mērīšanas sistēmu”. Izrādās, ka iebūvētā kvalitāte ir pasākumu sistēma, kuras mērķis ir novērst zemas kvalitātes produktu izlaišanu. Protams, ir ļoti labi, ja visas darbības rada noteiktu sistēmu, bet pat izkaisīti mēģinājumi jau ir liels progress, ko var saukt par iebūvēto kvalitāti.

Dažkārt tiek arī precizēts, ka darbību saraksts vai pasākumu sistēma ietver organizatoriskus, tehniskos, loģistikas un citus... Šis precizējums (vai mājiens) ir ļoti svarīgs, jo kvalitāti var un vajag iestrādāt visos iespējamos veidos. Taču, ja neveic nekādus organizatoriskus pasākumus, bet aprobežojas tikai ar tehnisko līmeni (poka jūgs, piemēram), tad tas jau ir liels progress, ko var saukt par iebūvēto kvalitāti. Velns nav tik briesmīgs, kā saka ...

3 IEBŪVĒTAS KVALITĀTES PRINCIPI

Papildus kvalitātes kontrolei, ko var arī iebūvēt procesā, un kļūdu aizsardzībai - poka yoke -, kas īsumā tika minēts iepriekš, ir trīs svarīgākie iebūvētās kvalitātes principi:

- Atdaliet labas un bojātas preces.

- Izveidojiet pavedienu. Nepārvietojiet laulību pa straumi.

- Neņemt, neražot un nepārdot laulību.

Aptiekā nevar glabāt visas zāles vienā kaudzē, ķīmijas laboratorijā nevar glabāt visas ķimikālijas kaudzē, un ražošanā nevar glabāt kopā bojātus un piemērotus produktus vai pusfabrikātus. Tiklīdz detaļā tiek konstatēta novirze, tā nekavējoties jāatdala. Dažkārt pietiek ielikt citā ratā. Ir labi, ja ratiņi (vai vieta, kur tur nolikta “aizdomīgā daļa”) ir vizuāli marķēti ar sarkanu krāsu vai uzlīmi “precēšanās vieta”. Vēl labāk, ja iekārta pati atdala labos un sliktos produktus, fiziski novēršot to sajaukšanos.

Gadās, ka vērtību straume atgādina kalnu upes tecējumu, kurā vienmēr ir tīrs un svaigs ūdens. Ja jūsu iestudējumā plūsmas vietā ir “purvs”, kurā materiāla kustība atgādina virpuļus, tad nebrīnieties, ka “ūdenī” būs daudz netīrumu.

Izveidojot plūsmu, jūs varat ievērojami samazināt risku sabojāt produktu, aizstāt vienu produktu ar citu, izlaist ražošanas darbību utt. Turklāt turbulentā kustība nemaz neveicina pirmā principa ievērošanu: kvalitatīvu un bojātu produktu nošķiršanu. Bet tas, kas veicina, ir nevirzīt laulības un kvalitatīvus produktus vienā virzienā.

Jūs esat redzējuši saukli “Es nepieņemu defektu. Es neražoju defektu. Es nenododu defektu nākamajam procesam”? Tas ir viens no svarīgākajiem iebūvētās kvalitātes principiem, kas atspoguļojas darbinieku ražošanas kultūrā.

Ja jūs par to domājat, lai ievērotu šo principu, jums jāspēj:

- atdalīt bojātu sastāvdaļu no kvalitatīvas (kvalitātes standartu pārzināšana);

- veikt savu darbību bez kļūdām (kļūdu aizsardzības princips);

- novērtēt sava produkta kvalitāti (ražošanas operācijā iebūvēta kvalitātes kontrole).

Iepriekš izklāstītie iebūvētie kvalitātes principi visbiežāk sastopami ražošanas organizācijās. Tomēr ir arī daudzi citi veidi, kā ražošanas procesā iestrādāt kvalitāti. Kuru no viņiem esi satikusi? Dalieties savos novērojumos.

Šis princips ir dažādu pasākumu komplekss(lai sniegtu atgriezenisko saiti, veiktu analīzi utt.) pārvietot defekta atrašanās vietu pēc iespējas tuvāk tā rašanās vietai.

Vispirms jums ir jāsaprot atšķirības starp tādiem jēdzieniem kā defekta atrašanās vieta(kur tas tika atrasts) un defekta atrašanās vieta(kur procesā radās kļūda, kuras rezultātā tika ielikts defekts). Jo tālāk tehnoloģiskajā ķēdē šīs vietas atrodas un jo tālāk defekts ir aizgājis no rašanās vietas, jo tas ir dārgāks (jo lielākas kopējās izmaksas). Skaidrs, ka, paša darbinieka atklāts, tas izmaksās vairākas reizes lētāk nekā defekts, kas pagājis vairākas operācijas tālāk pa straumi un tiek atklāts vēlāk. Atrastais defekts ir visdārgākais. Šajā gadījumā tā izmaksas sastāv ne tikai no instrumentu, materiālu, darbaspēka, elektrības u.c. izmaksām, bet arī potenciālo vai esošo klientu (Klientu) zaudēšanas. Defekta izmaksu pieaugumu var skaidri attēlot skaitļa veidā (skatīt zemāk).

Protams, labākais variants ir defekts, kas apturēts projektēšanas un tehnoloģiskās dokumentācijas projektēšanas stadijā, taču praksē ir jāstrādā ar to, kas ir. Tradicionālais risinājums defekta noteikšanai ir papildu kontroles ieviešana dažādos produkta ražošanas posmos. Kā jūs zināt, zaudējums pēc definīcijas, neskatoties uz to, ka dažreiz tas ir nepieciešams kā pretpasākums, lai novērstu katastrofas izplatīšanos. Taču bieži pēc lēmuma pieņemšanas kontrole paliek “katram gadījumam”. Lai gan šī ir atsevišķas diskusijas tēma. Kā tas darbojas jūsu organizācijā?

Runājot par kontroli, pamatā ir trīs veidi:

- Inspektora pieņemšana parasti tiek veikta starp dažādiem procesiem (produkta ražošanas posmiem, operācijām utt.). Noraidītais produkts netiek nodots nākamajam procesam.

- Pārbaude nākamajā posmā, t.i. pārbaudot nākamo procesu, kad produkts ir ienācis nākamajā procesā.

- Paškontrole, t.i. verifikācijas ieviešana pašā procesā, kad bojātā prece to nepamet.

Kvalitatīvas iegulšanas princips paredz nodrošināt iespēju ātrāk atklāt defektu, ja nav iespējas to pilnībā novērst. Tuvāk šai idejai ir trešā iespēja: paškontrole. Tradicionālā izpratnē paškontrole ir papildu samaksa darbiniekiem par noteiktu skaitu viņu izgatavoto pārbaudīto produktu. Bet šeit ir vairākas ideoloģiskas pretrunas, kas neļauj tradicionālajā domāšanā īstenot iebūvēto kvalitāti.

- Pirmkārt, ir jāpievērš uzmanība pašu darbinieku interesēm. Par ko viņi ir motivēti? Lai pārbaudītu vairāk produktu, atrastu vairāk defektu, atrastu mazāk defektu vai lai kopējais defektu līmenis uz noteiktiem rādītājiem pastāvīgi samazinās? Kā jums iet ar šo? Mēs jau runājām par noteiktu rādītāju nepieciešamību, tā vai citādi raksturojot kvalitāti. Tie būtiski atšķiras atkarībā no aplūkojamo procesu specifikas, tāpēc pie tiem nekavēsimies. Padomājiet, kā izskaidrot cilvēkiem nepieciešamību patstāvīgi kontrolēt un uzņemties atbildību par sava darba kvalitāti. galvenos kvalitātes rādītājus un vilkt paralēles starp to dinamiku un darbinieku darba samaksas izmaiņu dinamiku. Atkārtoti analizējiet, par ko darbinieki saņem algu.

- Otrkārt, ir nepieciešams nodrošināt strādniekus ar skaidriem kritērijiem, kas raksturo labus produktus un defektus. Praksē nereti ir situācijas, kurās izpaužas piemērotu produktu iznākuma nestabilitāte, kad izbrāķēto vienību skaits būtiski atšķiras atkarībā no kontroli veicošā darbinieka. Tā sauktais subjektīvais faktors. Tas notiek tieši tāpēc, ka trūkst skaidru parametru, kas atšķirtu labus produktus no bojātiem. Vai esat ar to saskārušies? Kā ir jūsu organizācijā? Šī problēma tiek atrisināta ar skaidru parametru apzīmējumu. Pirmkārt, skaidri jādefinē Klienta prasības konkrētam produktam. Izplatītākie risinājumi ir preces vizualizāciju vai maketu izvietošana, parādot robežas starp labu un brāķi, un darbinieku apmācība atbilstoši šīm prasībām.

- Treškārt, ieviešana parasti balstās uz skaidrām darbplūsmām un tiek ieviesta kopā ar metodi. Galvenais uzdevums ir piemērot labāko darbu secību konkrētajā darbībā, kas garantē to izpildes kvalitāti. Atsevišķi parametri, kas šajā gadījumā apzīmē robežas starp labiem un bojātiem produktiem, ir noteikti darbinieku darbību veikšanas standartos.

- Ceturtkārt, jums ir jāpārliecinās, ka visas neatbilstības ir viegli pamanāmas. Neviens defekts nedrīkst palikt nepamanīts. Tie var būt dažādi, defektu vizualizācija, noteikta vieta defektu starpglabāšanai utt. Nepieciešams nodrošināt ātru atgriezenisko saiti no defekta konstatēšanas vietas līdz tā rašanās vietai. Šādos gadījumos visizplatītākie ir, signalizējot par defekta atklāšanu. Ātra atgriezeniskā saite ir nepieciešama, lai savlaicīgi reaģētu, novērstu cēloņus, kas izraisīja defekta parādīšanos un novērstu to turpmāku rašanos. Protams, uz atsauksmi ir jābūt atbilstošai reakcijai: cēloņu noskaidrošanai un novēršanai, defektu novēršanai utt.

- Piektkārt, principu obligāta piemērošana